Thép hình có bị gỉ không? Cách chống gỉ thép hình trong xây dựng

Theo thống kê, chi phí bảo trì cho các công trình bị ảnh hưởng bởi gỉ sét có thể tăng thêm đến 30% so với dự toán ban đầu. Đáng lo ngại hơn, quá trình ăn mòn kim loại sẽ làm suy giảm khả năng chịu lực của kết cấu thép, tiềm ẩn nguy cơ mất an toàn cho công trình và người sử dụng. Bài viết này sẽ giúp bạn hiểu rõ về hiện tượng gỉ sét thép hình, nguyên nhân gây ra và đặc biệt là cung cấp những cách chống gỉ thép hình trong xây dựng, giúp kéo dài tuổi thọ cho các công trình. Từ các giải pháp phổ biến như mạ kẽm, sử dụng dầu chống rỉ đến những phương pháp bảo quản chuyên nghiệp, bạn sẽ có trong tay công cụ hữu hiệu để bảo vệ “xương sống” của công trình.

Thép hình có bị gỉ không?

Câu trả lời là có, thép hình hoàn toàn có thể bị gỉ sét trong điều kiện tự nhiên. Thép hình, dù là loại thép cường độ cao hay thép thông thường, đều chứa thành phần chính là sắt (Fe) – một kim loại có xu hướng phản ứng với oxy trong không khí và nước để tạo thành oxit sắt, hay còn gọi là gỉ sét.

Tại Việt Nam, tỷ lệ thép hình bị gỉ trong các công trình xây dựng khá cao, đặc biệt ở những khu vực ven biển như Đà Nẵng, Nha Trang hay Vũng Tàu. Thống kê cho thấy, sau khoảng 2-3 năm sử dụng trong môi trường không được bảo vệ đúng cách, thép hình có thể mất đến 15-20% khả năng chịu lực do tác động của gỉ sét.

Một số dạng thép hình phổ biến trong xây dựng như:

- Thép hình chữ I

- Thép hình chữ H

- Thép hình chữ U

- Thép hình chữ V

- Thép hình ống

Tất cả đều có nguy cơ bị gỉ sét nếu không được bảo vệ đúng cách. Trong đó, những vị trí dễ bị tấn công nhất là các góc cạnh, mối hàn và khu vực tiếp xúc trực tiếp với môi trường bên ngoài.

Khác với quan niệm phổ biến, ngay cả thép hình posco – vốn nổi tiếng về chất lượng và khả năng chống ăn mòn – cũng chỉ có khả năng kháng gỉ tốt hơn chứ không hoàn toàn miễn nhiễm với quá trình oxy hóa. Đây là lý do vì sao các biện pháp chống gỉ bổ sung luôn cần thiết để đảm bảo độ bền lâu cho công trình.

Nguyên nhân thép hình bị gỉ

Hiểu rõ nguyên nhân gây gỉ sét là bước đầu tiên để áp dụng các biện pháp phòng ngừa hiệu quả. Thép hình bị gỉ chủ yếu bởi những yếu tố sau:

Phản ứng với oxy và nước

Quá trình gỉ sét xảy ra khi sắt trong thép tiếp xúc với oxy và độ ẩm trong không khí. Phản ứng hóa học này tạo ra oxit sắt (Fe₂O₃) – chất có màu nâu đỏ đặc trưng mà chúng ta thường thấy trên bề mặt kim loại bị gỉ. Đáng chú ý, quá trình này không chỉ diễn ra trên bề mặt mà còn có thể ăn sâu vào bên trong cấu trúc thép, làm suy yếu toàn bộ kết cấu.

Tác động của môi trường

Môi trường xung quanh đóng vai trò quan trọng trong việc thúc đẩy quá trình gỉ sét:

- Độ ẩm cao: Tại Việt Nam, độ ẩm trung bình trong không khí thường dao động từ 70-90%, đặc biệt vào mùa mưa. Đây là điều kiện lý tưởng cho quá trình oxy hóa diễn ra.

- Không khí mặn: Các khu vực ven biển có hàm lượng muối trong không khí cao, ion clorua (Cl⁻) trong muối làm tăng tốc độ ăn mòn thép gấp nhiều lần so với môi trường thông thường.

- Ô nhiễm không khí: Các chất ô nhiễm như sulfur dioxide (SO₂) và nitrogen oxides (NOₓ) khi kết hợp với nước mưa tạo thành axit nhẹ, đẩy nhanh quá trình ăn mòn kim loại.

Tiếp xúc với hóa chất

Trong quá trình sử dụng, thép hình có thể tiếp xúc với nhiều loại hóa chất khác nhau như:

- Axit từ mưa axit

- Kiềm trong các vật liệu xây dựng (bê tông, vữa)

- Phân bón và hóa chất nông nghiệp (đối với công trình ở khu vực nông thôn)

- Nước thải công nghiệp

Những chất này có thể phá vỡ lớp bảo vệ tự nhiên của thép và tạo điều kiện cho gỉ sét phát triển nhanh chóng.

Thiếu bảo dưỡng

Một nguyên nhân quan trọng khác là việc thiếu bảo dưỡng định kỳ. Nhiều công trình sau khi hoàn thành không được kiểm tra và bảo trì thường xuyên, dẫn đến việc không phát hiện kịp thời các dấu hiệu gỉ sét ban đầu. Khi vấn đề trở nên nghiêm trọng và dễ nhận thấy, chi phí khắc phục đã tăng lên nhiều lần.

Lỗi thiết kế và thi công

Một số lỗi trong thiết kế và thi công có thể tạo điều kiện thuận lợi cho gỉ sét phát triển:

- Thiết kế không có hệ thống thoát nước tốt, khiến nước đọng lại trên bề mặt thép

- Mối hàn không đảm bảo chất lượng, tạo ra các điểm yếu dễ bị ăn mòn

- Kết hợp kim loại khác nhau mà không có biện pháp cách ly, gây ra hiện tượng ăn mòn điện hóa

Hiểu rõ các nguyên nhân này giúp chúng ta có cái nhìn toàn diện hơn về vấn đề và từ đó lựa chọn phương pháp chống gỉ phù hợp nhất cho từng trường hợp cụ thể.

Các phương pháp chống gỉ thép hình hiệu quả

Bảo vệ thép hình khỏi gỉ sét là yếu tố quyết định đến độ bền và tuổi thọ của công trình. Dưới đây là những phương pháp chống gỉ được ứng dụng rộng rãi và hiệu quả trong ngành xây dựng hiện nay.

Mạ kẽm

Mạ kẽm là một trong những phương pháp chống gỉ phổ biến và hiệu quả nhất cho thép hình. Quá trình này tạo ra một lớp kẽm bảo vệ trên bề mặt thép, ngăn không cho oxy và độ ẩm tiếp xúc trực tiếp với thép bên trong.

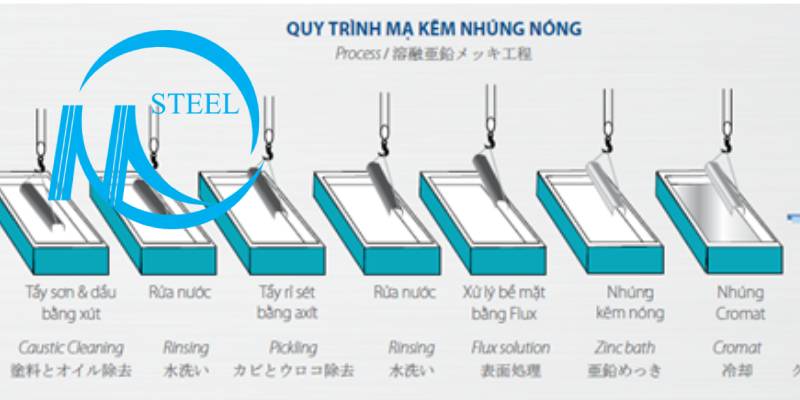

Quy trình mạ kẽm

- Làm sạch bề mặt: Thép được làm sạch bằng axit hoặc phương pháp cơ học để loại bỏ gỉ sét, dầu mỡ và tạp chất.

- Nhúng vào kẽm nóng chảy: Thép sau khi làm sạch được nhúng vào bồn chứa kẽm nóng chảy ở nhiệt độ khoảng 450°C.

- Phản ứng hóa học: Kẽm phản ứng với sắt trong thép tạo thành một lớp hợp kim Fe-Zn bám chặt vào bề mặt thép.

- Làm nguội và kiểm tra: Thép được làm nguội và kiểm tra để đảm bảo lớp mạ đồng đều và đạt độ dày tiêu chuẩn.

Ưu điểm của mạ kẽm

- Bảo vệ toàn diện: Lớp kẽm bảo vệ toàn bộ bề mặt thép, kể cả các góc cạnh và vị trí khó tiếp cận.

- Khả năng tự phục hồi: Nếu lớp mạ bị trầy xước, kẽm sẽ tiếp tục bảo vệ thép thông qua cơ chế bảo vệ điện hóa.

- Độ bền cao: Thép mạ kẽm có thể chống gỉ từ 20-25 năm trong môi trường thông thường và 10-15 năm trong môi trường khắc nghiệt.

- Chi phí hợp lý: So với chi phí thay thế và bảo trì thép bị gỉ, mạ kẽm là giải pháp kinh tế trong dài hạn.

Các phương pháp mạ kẽm phổ biến

- Mạ kẽm nhúng nóng (Hot-dip galvanizing): Phương pháp truyền thống và phổ biến nhất, tạo lớp kẽm dày 45-200μm.

- Mạ kẽm điện phân (Electro-galvanizing): Tạo lớp kẽm mỏng hơn (7-25μm) nhưng đồng đều và có tính thẩm mỹ cao, thích hợp cho các chi tiết nhỏ.

- Mạ kẽm phun (Zinc spraying): Phun kẽm nóng chảy lên bề mặt thép. hích hợp cho các kết cấu lớn không thể đưa vào bồn mạ.

Hiện nay, tại Việt Nam đã có nhiều nhà máy mạ kẽm hiện đại đạt tiêu chuẩn quốc tế. Sản phẩm thép hình mạ kẽm đang được ứng dụng rộng rãi trong các công trình dân dụng và công nghiệp.

Dầu chống rỉ

Sử dụng dầu chống rỉ là phương pháp đơn giản, kinh tế và hiệu quả trong việc bảo vệ thép hình khỏi gỉ sét, đặc biệt là trong giai đoạn vận chuyển, lưu kho hoặc khi thép phải tiếp xúc tạm thời với môi trường khắc nghiệt.

Đặc điểm của dầu chống rỉ

Dầu chống rỉ là hỗn hợp của dầu gốc (khoáng hoặc tổng hợp) và các phụ gia đặc biệt như:

- Chất ức chế ăn mòn: Ngăn chặn phản ứng điện hóa gây ra gỉ sét.

- Chất chống oxy hóa: Làm chậm quá trình oxy hóa của dầu và kim loại.

- Chất tạo màng: Giúp dầu bám dính tốt trên bề mặt kim loại, tạo thành lớp màng bảo vệ.

- Chất đẩy nước: Loại bỏ độ ẩm trên bề mặt kim loại và ngăn không cho nước tiếp xúc với thép.

Các loại dầu chống rỉ phổ biến

- Dầu chống rỉ tạm thời: Tạo lớp màng mỏng, bảo vệ trong thời gian ngắn (3-6 tháng), dễ làm sạch. Thích hợp cho thép hình trong quá trình vận chuyển và lưu kho.

- Dầu chống rỉ trung hạn: Tạo lớp màng dày hơn, bảo vệ từ 6-12 tháng. Phù hợp cho thép hình trong giai đoạn thi công kéo dài.

- Dầu chống rỉ dài hạn: Tạo lớp màng dày và bền, bảo vệ từ 1-3 năm. Thích hợp cho các vị trí khó tiếp cận sau khi lắp đặt.

Quy trình sử dụng dầu chống rỉ

- Làm sạch bề mặt: Loại bỏ hoàn toàn gỉ sét, bụi bẩn, dầu mỡ và độ ẩm trên bề mặt thép.

- Thi công dầu: Có thể áp dụng nhiều phương pháp như phun, quét, nhúng.

- Để khô: Thời gian khô phụ thuộc vào loại dầu và điều kiện môi trường, thường từ 2-24 giờ.

- Kiểm tra: Đảm bảo lớp dầu phủ đều và không bỏ sót vị trí nào, đặc biệt là các góc cạnh và mối nối.

Ưu điểm của phương pháp dầu chống rỉ

- Chi phí thấp: Đây là phương pháp có chi phí thấp nhất trong các biện pháp chống gỉ.

- Dễ áp dụng: Không yêu cầu thiết bị đặc biệt, có thể thực hiện tại công trường.

- Linh hoạt: Có thể sử dụng cho cả thép mới và thép đã qua sử dụng.

- Không ảnh hưởng đến cấu trúc: Không làm thay đổi tính chất cơ học của thép.

Tuy nhiên, phương pháp này cũng có một số hạn chế như hiệu quả bảo vệ ngắn hạn, cần được thi công lại định kỳ, và không phù hợp cho các vị trí tiếp xúc trực tiếp với điều kiện khắc nghiệt. Do đó, dầu chống rỉ thường được sử dụng kết hợp với các phương pháp khác hoặc trong các ứng dụng tạm thời.

Sử dụng sơn chống rỉ sét

Sơn chống rỉ là phương pháp phổ biến và hiệu quả. Giúp bảo vệ thép hình trong các công trình xây dựng. Không chỉ ngăn chặn quá trình oxy hóa, sơn còn tăng tính thẩm mỹ cho công trình và có thể tùy chỉnh theo nhiều màu sắc khác nhau.

Các loại sơn chống rỉ hiện đại

- Sơn epoxy: Loại sơn hai thành phần có độ bám dính cao và khả năng chống chịu hóa chất tốt. Phù hợp cho môi trường công nghiệp và ven biển với tuổi thọ từ 7-10 năm.

- Sơn polyurethane: Tạo lớp phủ cứng, bóng và chịu được tia UV. Thường được sử dụng làm lớp phủ cuối cùng, kết hợp với lớp lót epoxy bên dưới.

- Sơn giàu kẽm (Zinc-rich paint): Chứa hàm lượng cao bột kẽm. Tạo khả năng bảo vệ điện hóa tương tự như mạ kẽm. Được sử dụng làm lớp lót cho các hệ thống sơn phức tạp.

- Sơn chống rỉ gốc nước: Thân thiện với môi trường, ít mùi và dễ thi công. Phù hợp cho các công trình dân dụng và khu vực nhạy cảm với hóa chất.

- Sơn chuyển hóa rỉ sét: Có khả năng chuyển hóa gỉ sét thành hợp chất ổn định. Đặc biệt hữu ích khi thép đã xuất hiện một số vết gỉ nhẹ.

Quy trình sơn chống rỉ chuẩn

- Chuẩn bị bề mặt: Đây là bước quan trọng nhất quyết định đến 70% hiệu quả của hệ thống sơn. Bề mặt thép cần được làm sạch đến tiêu chuẩn Sa 2.5 hoặc Sa 3 theo ISO 8501-1.

- Thi công lớp lót: Lớp sơn lót (primer) có chức năng bám dính vào bề mặt thép và tạo nền cho các lớp tiếp theo. Lớp này thường chứa các chất ức chế ăn mòn.

- Thi công lớp giữa: Tăng độ dày cho hệ thống sơn và tạo khả năng chống thấm. Có thể bỏ qua bước này trong các hệ thống sơn đơn giản.

- Thi công lớp phủ: Lớp cuối cùng tiếp xúc trực tiếp với môi trường. Đảm bảo khả năng chống UV, chống mài mòn và tạo tính thẩm mỹ cho công trình.

- Bảo dưỡng: Để sơn khô hoàn toàn theo khuyến cáo của nhà sản xuất trước khi đưa vào sử dụng.

Các yếu tố ảnh hưởng đến hiệu quả của sơn chống rỉ

- Độ dày màng sơn: Hệ thống sơn cần đạt độ dày tối thiểu theo khuyến cáo của nhà sản xuất, thường từ 200-350μm tùy loại sơn và môi trường sử dụng.

- Điều kiện thi công: Nhiệt độ, độ ẩm và điểm sương khi thi công ảnh hưởng lớn đến chất lượng màng sơn. Thông thường, nhiệt độ lý tưởng là 15-30°C và độ ẩm dưới 85%.

- Kỹ thuật thi công: Sơn có thể được thi công bằng cọ, rulô hoặc phun. Phương pháp phun thường cho lớp phủ đồng đều nhất, đặc biệt là với các kết cấu phức tạp.

Ưu điểm của phương pháp sơn chống rỉ

- Đa dạng về màu sắc và hoàn thiện: Từ mờ đến bóng, nhiều màu sắc khác nhau.

- Khả năng tùy chỉnh cao: Có thể lựa chọn hệ thống sơn phù hợp với từng môi trường cụ thể.

- Chi phí hợp lý: Cân bằng giữa hiệu quả bảo vệ và chi phí đầu tư.

- Dễ bảo trì: Có thể sơn lại những vị trí bị hư hỏng mà không cần thay thế toàn bộ.</li>

Để đạt hiệu quả tối ưu, nên lựa chọn sơn chống rỉ từ các thương hiệu uy tín đã được chứng minh về chất lượng và tuân thủ nghiêm ngặt quy trình thi công chuẩn.

Bảo quản thép hình đúng cách

Bảo quản thép đúng cách giúp ngăn gỉ sét trong quá trình vận chuyển, lưu kho và thi công.

Bảo quản trong kho

- Kiểm soát độ ẩm: Giữ độ ẩm dưới 60% bằng máy hút ẩm hoặc thông gió thường xuyên.

- Kê cao và cách ly: Kê thép cách đất ít nhất 30cm để tránh tiếp xúc độ ẩm từ nền.

- Xếp thép đúng cách: Xếp theo chiều dốc để tránh đọng nước và phân loại rõ ràng.

- Che phủ khi cần thiết: Dùng bạt chống thấm, nhưng đảm bảo có khoảng hở để thoát hơi ẩm.

Bảo quản tại công trường

- Chọn khu vực phù hợp: Lưu trữ ở nơi cao ráo, có mái che, tránh ngập nước và mưa.

- Tránh tiếp xúc với đất ẩm: Dùng tấm kê bằng nhựa hoặc gỗ đã xử lý chống ẩm.

- Kiểm tra định kỳ: Quan sát thường xuyên để phát hiện và xử lý gỉ sớm.

- Sử dụng thép theo thứ tự: Áp dụng nguyên tắc “nhập trước, xuất trước” để tránh tồn kho lâu ngày.

Bảo quản sau khi lắp đặt

- Xử lý các mối hàn, vết cắt: Sau khi hàn, cần sơn chống gỉ ngay tại các điểm vừa cắt.

- Tránh tích tụ nước: Thiết kế hệ thoát nước hợp lý để tránh nước đọng trên bề mặt.

- Bảo dưỡng định kỳ: Kiểm tra sau mưa lớn hoặc thời tiết khắc nghiệt để xử lý kịp thời.

- Hạn chế tiếp xúc hóa chất: Tránh để thép tiếp xúc axit hoặc kiềm, cần che chắn nếu không thể tránh.

Các biện pháp phòng ngừa bổ sung

-

Dùng túi hút ẩm: Đặt túi silica gel trong khu vực kín để giảm độ ẩm không khí.

-

Dùng chất ức chế bay hơi (VCI): VCI tạo lớp màng phân tử giúp ngăn hơi ẩm tiếp xúc bề mặt thép.

Thép hình có bị gỉ không? Cách chống gỉ thép hình trong xây dựng<span style=”font-weight: 400;”> luôn là mối quan tâm hàng đầu của nhiều nhà thầu và kỹ sư khi lựa chọn vật liệu cho công trình. Cách chống gỉ hiệu quả là yếu tố được nhà thầu và kỹ sư luôn quan tâm. Hiểu rõ nguyên nhân và áp dụng biện pháp phù hợp sẽ tăng tuổi thọ công trình. Đầu tư chống gỉ ngay từ đầu giúp tiết kiệm chi phí bảo trì về sau.

>Hãy nhớ rằng, phòng bệnh hơn chữa bệnh – đầu tư cho việc chống gỉ ngay từ đầu sẽ hiệu quả hơn nhiều so với việc xử lý khi gỉ sét đã xuất hiện và lan rộng. Với những kiến thức và phương pháp được chia sẻ trong bài viết này, hy vọng bạn đã có thêm công cụ hữu ích để bảo vệ “xương sống” của công trình xây dựng – những thanh thép hình vững chắc và bền bỉ với thời gian.

Thông tin liên hệ Công ty TNHH Sắt Thép Minh Quân:

- Website: https://satthepminhquan.com.vn

- Địa chỉ: 131/12/4A, đường Tân Chánh Hiệp 18, khu phố 8, phường Tân Chánh Hiệp, Quận 12, TP. Hồ Chí Minh, Việt Nam

- Điện thoại: 0968.973.689

- Hotline: 0949.267.789 (Mr. Bình)

- Email: hoadon.satthepminhquan@gmail.com

Bài viết cùng chủ đề:

-

Ứng Dụng Thép Hình V Trong Xây Dựng Kết Cấu Nhà Cao Tầng

-

Ứng Dụng Thép Hình V Dùng Trong Kết Cấu Nhà Thép Tiền Chế

-

Ứng Dụng Thép Hình V Làm Cổng Công Nghiệp

-

Tìm Hiểu Ứng Dụng Thép Hình V Dùng Trong Xây Cầu

-

Tìm Hiểu Ứng Dụng Của Thép Hình I Cầu Trục Dùng Cho Nhà Máy

-

Tìm Hiểu Thép Hình V Lệch Ứng Dụng Cầu Đường Như Thế Nào

-

Phân Tích Ưu Nhược Điểm Của Thép Hình Chữ H

-

Ứng Dụng Thép Hình V Làm Giàn Giáo

-

Tìm Hiểu Thép Hình V Dùng Trong Đóng Tàu

-

Top 7 Ứng Dụng Của Thép Hình V Trong Cơ Khí Chế Tạo

-

Tìm Hiểu Thép Hình V Làm Khung Sườn Ô Tô

-

Thép Hình V Dùng Trong Kết Cấu Thép

-

Tìm Hiểu Về Ứng Dụng Thép Hình V Làm Giá Đỡ Chi Tiết

-

Tìm Hiểu Thép Hình I Làm Khung Nhà Xưởng

-

Thép Hình V Dùng Trong Công Nghiệp Gì? Các Ứng Dụng

-

Tìm Hiểu Ưu Nhược Điểm Của Thép Hình U Trong Làm Mái Nhà